Une imprimante 3D 100% fabriquée à l'EPFL

© Alain Herzog 2021 EPFL

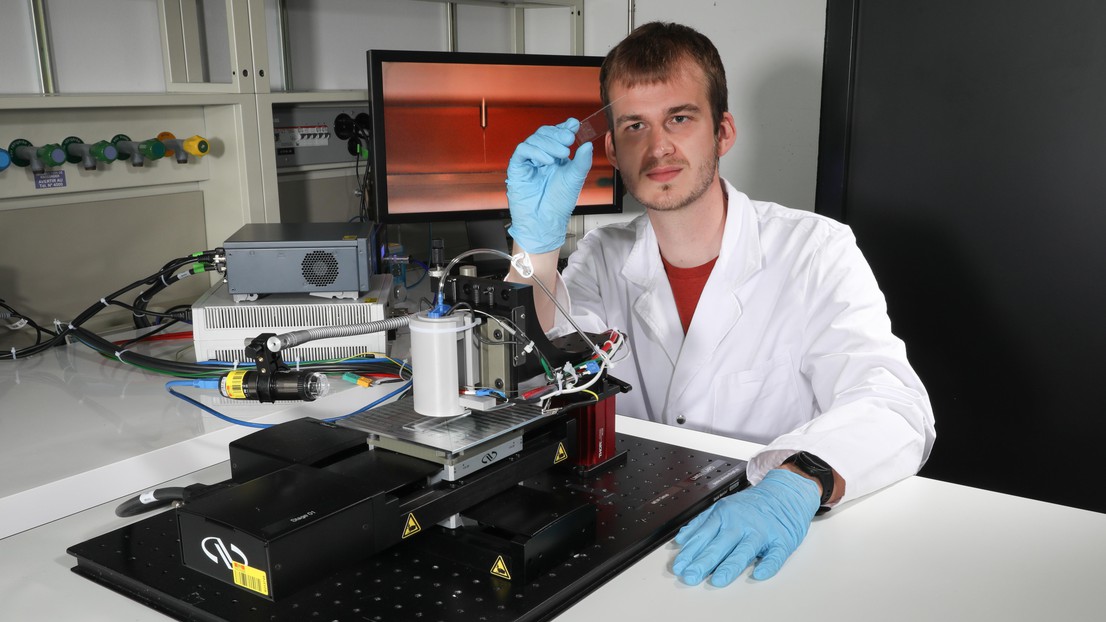

Des étudiantes et étudiants de l’EPFL ont fabriqué une imprimante 3D ultraperformante capable d’imprimer des structures de quelques microns.

Trop chère ou pas d’assez bonne qualité. Voici les arguments qui, il y a six mois, ont poussé les professeurs Christophe Moser et Jürgen Brugger à se lancer dans la confection de leur propre imprimante à filament ultrafin pour l’impression en deux et trois dimensions. « Nous disposions d’un financement de l’EPFL, mais aucune imprimante disponible sur le marché et dotée de la technologie appelée « Melt Electrowriting (MEW) » ne nous convenait », explique Christophe Moser. Les deux scientifiques mettent alors des étudiants, étudiantes, ingénieures et ingénieurs sur le coup. « Nous partions de zéro. Nous avons dû apprendre comment fonctionne la technologie MEW et nous renseigner sur les matériaux à utiliser », raconte Deeke Ehmen, ingénieur dans le Laboratoire des microsystèmes de la faculté des Sciences et techniques de l’ingénieur qui a conçu le prototype.

Outre la prouesse technique, l’équipe a développé une imprimante ultraperformante. Les pièces produites grâce à cette machine peuvent mesurer d’un à dix microns de diamètre, alors que des imprimantes à fils 3D classiques ne vont pas en dessous de 100. La rapidité d’exécution se révèle aussi attrayante. En environ deux minutes, elle fabrique une structure de vingt millimètres par vingt. « Tout dépend de ce que l’on veut réaliser, mais en général cela prend le temps d’un café », plaisante Deeke Ehmen.

Contrôler la machine

Pour les chercheurs, posséder leur propre imprimante comporte un double avantage. Premièrement en la construisant eux-mêmes, ils connaissent son fonctionnement et le contrôle des paramètres par cœur. De plus, elle peut être ajustée aux différents besoins de la recherche. « Cela s’avère parfait pour l’enseignement, mais aussi pour les scientifiques. Nous avons mis au point un outil basique qui peut subir des modifications et des adaptations en fonction des matériaux, et du type de demandes », indique Christophe Moser. Et d’ajouter : « Le confectionner nous-même nous a aussi permis de réduire les coûts. À titre d’exemple, une imprimante similaire peut valoir jusqu’à 70 000 francs. Mais c’est surtout posséder le contrôle de la machine qui nous intéressait. »

Les structures fabriquées par l’imprimante s’utilisent principalement en biologie. Échafaudage pour des tissus ou des cultures cellulaires, capteurs, dispositifs biomédicaux font partie des nombreuses possibilités. « En théorie, nous pouvons élaborer beaucoup de produits différents, car nous pouvons employer divers matériaux, dont tous les plastiques », précise Deeke Ehmen.

Les scientifiques ont bénéficié de l’aide de Paul Dalton, l’inventeur du MEW. Ils comptent développer l’imprimante comme outil de recherche ainsi que pour l’éducation dans les cours de fabrication additive avancée. « Elle est à disposition des autres chercheurs de l’Ecole, mais aussi des chercheurs externes. Nous sommes toujours ouverts aux nouvelles collaborations », conclut Juergen Brugger.