Impression 3D et galvanoplastie ouvrent de nouvelles perspectives

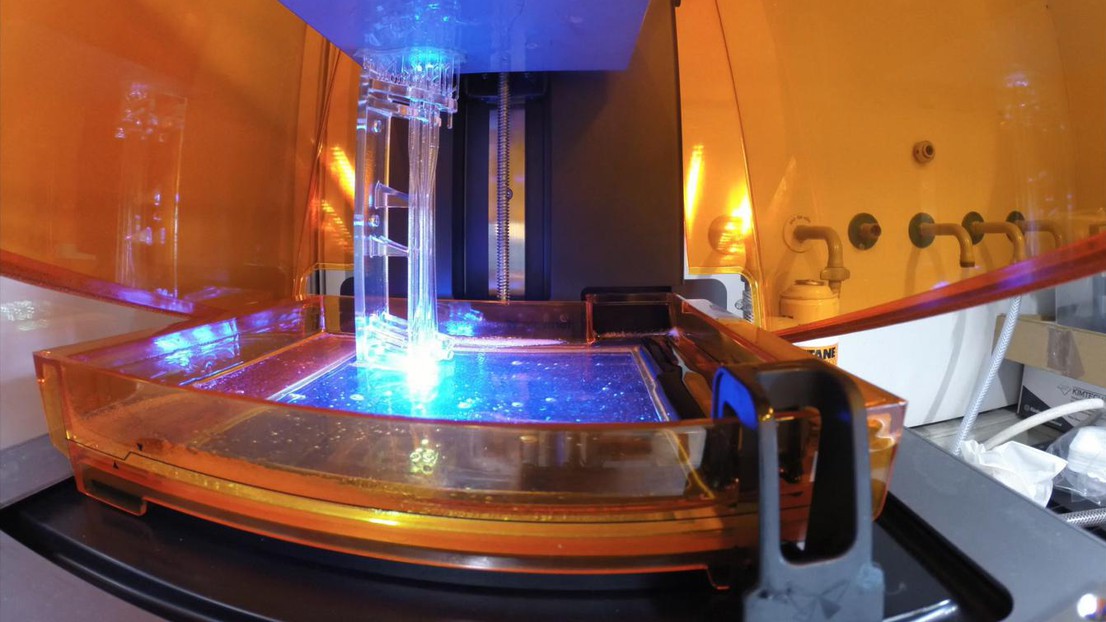

L'imprimante 3D utilisée dans cette étude (Crédit: A. Osterwalder/EPFL)

Des scientifiques de l'EPFL ont combiné impression 3D et galvanoplastie pour produire facilement des électrodes métalliques de haute qualité qui peuvent être utilisées comme séparateurs de faisceaux de molécules.

De nombreux moyens de mesure techniques, comme la spectroscopie, utilisent la possibilité de diviser un unique faisceau lumineux en deux pour mesurer des changements dans l'un d'eux. Les appareils qui opèrent cette division sont appelés séparateurs de faisceau. Ceux-ci ont été la plupart du temps limités aux rayons lumineux, en utilisant simplement un verre partiellement réfléchissant. Des scientifiques de l'EPFL viennent de développer un outil similaire pour séparer des faisceaux de molécules, dans lequel des électrodes à haut voltage sont utilisées pour contrôler le mouvement des molécules dans le vide. Les électrodes sont fabriquées au moyen d'une méthode innovante qui combine l'impression 3D et la galvanoplastie pour la fabrication de structures métalliques complexes. La même approche peut être aussi appliquée à un large éventail d'autres expériences. La nouvelle méthode est publiée dans Physical Review Applied, et résout des problèmes de fabrication antérieurs, ouvrant ainsi de nouvelles perspectives.

Sean Gordon et Andreas Osterwalder, à l'Institut des sciences et ingénierie chimiques de l'EPFL, ont développé cette nouvelle méthode de fabrication, et en ont fait la démonstration en construisant une combinaison compliquée d'électrodes nécessaires pour guider et séparer les faisceaux de molécules. Cette méthode de production permet non seulement l'élaboration de formes complexes, mais de plus elle accélère la production d'un facteur de 50 à 100.

La technique commence par l'impression 3D d'une pièce de plastique, sur laquelle une couche de métal de 10 μm est déposée par électrolyse. La galvanoplastie est une technique bien établie dans différents secteurs de l'industrie, tels que l'automobile, la fabrication de bijoux, ou la plomberie. En général, l'électrolyse est utilisée pour revêtir un matériau conducteur d'une couche métallique. «Mais le placage de pièces imprimées n'a encore jamais été fait dans le contexte d'applications scientifiques», dit Andreas Osterwalder.

Pour rendre les pièces de plastique imprimées conductrices, et par là éligibles pour la galvanoplastie, elles ont d'abord été pré-traitées par un procédé spécial développée par la société Galvotec, près de Zurich. Après que la première couche conductrice a été appliquée, les pièces peuvent être traitées comme si elles étaient métalliques. Cette première étape peut être appliquée de manière sélective à certaines régions de la pièce imprimée, de manière à ce que l’objet final présente des surfaces qui sont métalliques et conductrices alors que d'autres sont isolantes.

Ce procédé a permis aux chercheurs de construire deux électrodes à haut voltage, indépendantes électriquement, à partir d'une seule pièce de plastique imprimée, et avec la géométrie adaptée à la division de faisceaux. Par ailleurs, ce procédé permet un choix presque libre du métal d'enrobage, y compris certains qui seraient très difficile à usiner.

Les électrodes terminées (Crédit: A. Osterwalder/EPFL)

Cette approche produit également des surfaces libres de griffures, de cavités ou d'abrasion. Le séparateur de faisceau moléculaire utilisé pour valider la nouvelle méthode est une structure basée sur des électrodes très complexes qui exigent des propriétés de surface impeccables et un alignement de haute précision. «Et tout cela découle naturellement de l'approche par impression 3D», dit Andreas Osterwalder.

La nouvelle méthode d'impression 3D/galvanoplastie ne réduit pas seulement les coûts, mais aussi le temps de production: la fabrication traditionnelle de telles structures peut souvent prendre plusieurs mois. Mais dans l'étude de l'EPFL, tous les composants ont été imprimés en l'espace de 48 heures et la galvanoplastie n'a pris qu'un seul jour. Ce temps réduit permet un roulement très rapide et davantage de flexibilité dans le développement et la vérification des nouveaux composants.

Enfin, l'impression 3D utilise un flux de travail entièrement numérique – les électrodes sont imprimées directement depuis un ordinateur et ne requièrent aucune intervention manuelle. Cela signifie qu'une réplique exacte d'un montage expérimental complet peut être reproduite n'importe où par simple transfert d'un fichier informatique.

Cette nouvelle méthode de fabrication souligne l'énorme potentiel des imprimantes 3D pour la recherche fondamentale, dans toute une série de domaines de recherche. Cela démontre en particulier qu’il est désormais possible de produire rapidement des pièces chimiquement solides et électriquement conductrices avec un haut degré de précision, et à bas coût puisque l'impression 3D est virtuellement sans limites en termes de design et de géométrie des structures.

Ce travail a été financé par l'EPFL et la Fonds National Suisse (FNS).

Référence

Sean D. S. Gordon, Andreas Osterwalder. 3D printed beam splitter for polar neutral molecules.Physical Review Applied 27 April 2017. DOI: 10.1103/PhysRevApplied.7.044022