Des plastiques durables fabriqués à partir de déchets agricoles

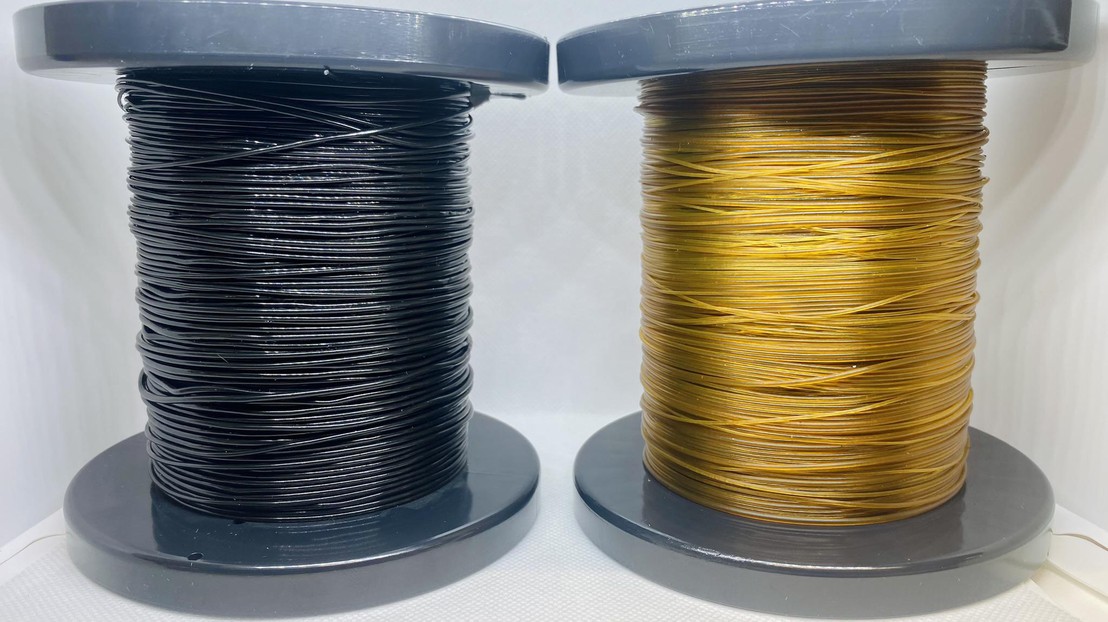

Les fibres de polyamide teintées et naturelles après extrusion. EPFL/Lorenz Manker - CC-BY-SA 4.0

Des scientifiques de l’EPFL ont mis au point une méthode durable de fabrication de plastiques haute performance à partir de déchets agricoles, valorisant ces derniers.

Dans notre monde où l’industrialisation progresse à grands pas, il n’a jamais été aussi urgent de rechercher des matériaux durables. Omniprésents dans notre quotidien, les plastiques posent d’importants défis environnementaux, principalement en raison de leur origine fossile et de leur élimination problématique.

Une étude menée par l’équipe de Jeremy Luterbacher de l’EPFL dévoile une approche pionnière pour la fabrication de plastiques haute performance à partir de ressources renouvelables. Publiée dans la revue Nature Sustainability, cette recherche présente une nouvelle méthode pour créer des polyamides – une classe de plastiques réputés pour leur résistance et leur durabilité, dont les plus connus sont les nylons – en utilisant un noyau de sucre dérivé de déchets agricoles.

Nous obtenons ici des résultats similaires, mais nous utilisons une structure de sucre omniprésente dans la nature et généralement non toxique, pour apporter la rigidité et les propriétés de performance.

Cette méthode exploite une ressource renouvelable et réalise cette transformation de manière efficace et avec un impact minimal sur l’environnement.

«Les plastiques types, d’origine fossile, ont besoin de groupes aromatiques pour leur apporter une rigidité et des propriétés de performance comme la dureté, la solidité et la résistance aux températures élevées», déclare Jeremy Luterbacher. «Nous obtenons ici des résultats similaires, mais nous utilisons une structure de sucre omniprésente dans la nature et généralement non toxique, pour apporter la rigidité et les propriétés de performance.»

Lorenz Manker, principal auteur de l’étude, et ses collègues ont mis au point un procédé sans catalyseur pour transformer le diméthylglyoxylate xylose – un hydrate de carbone stabilisé produit directement à partir de biomasse telle que le bois ou les épis de maïs – en polyamides de haute qualité. Ce procédé atteint un rendement atomique impressionnant de 97%. Autrement dit, la quasi-totalité du matériau de départ est utilisée dans le produit final, ce qui réduit considérablement les déchets.

Les polyamides biosourcés possèdent des propriétés qui peuvent rivaliser avec celles de leurs homologues fossiles, offrant ainsi une alternative prometteuse pour diverses applications. Par ailleurs, les matériaux ont montré une grande résilience au cours de plusieurs cycles de recyclage mécanique, en conservant leur intégrité et leurs performances, ce qui est un facteur indispensable pour la gestion du cycle de vie des matériaux durables.

Les applications potentielles de ces polyamides innovants sont vastes, allant des pièces automobiles aux biens de consommation, le tout avec une empreinte carbone considérablement réduite. D’après l’analyse technico-économique et l’évaluation du cycle de vie réalisées par l’équipe, le prix de ces matériaux pourrait être compétitif par rapport aux polyamides traditionnels, y compris les nylons (par exemple le nylon 66), avec une diminution du potentiel de réchauffement planétaire pouvant atteindre 75%.

Bloom Biorenewables, une spin-off de l’EPFL, intensifie la production de ces matériaux en vue de leur commercialisation.

Autres contributeurs

- Haute École spécialisée de Suisse occidentale

- Institut des matériaux de l’EPFL

- EPFL Valais Wallis

- Université de Manchester

Fonds national suisse de la recherche scientifique (FNS)

Pôles de recherche nationaux (PRN) Catalyse

Subvention Marie Sklodowska-Curie

EPFL

Industrial Strategy Challenge Fund (ISCF), Emballages plastiques intelligents et durables

Pôle d’innovation sur les matériaux durables

Lorenz P. Manker, Maxime A. Hedou, Clement Broggi, Marie J. Jones, Kristoffer Kortsen, Kalaiyarasi Puvanenthiran, Yildiz Kupper, Holger Frauenrath, François Marechal, Veronique Michaud, Roger Marti, Michael P. Shaver, Jeremy S. Luterbacher. Performance polyamides built on a sustainable carbohydrate core. Nature Sustainability 13 mars 2024. DOI: 10.1038/s41893-024-01298-7