Des chercheurs de l'EPFL découpent des motifs nanométriques

© Samuel Howell / 2020 EPFL

À l’EPFL, des scientifiques ont mis au point une technologie de haute précision pour découper des matériaux bidimensionnels à l’échelle nanométrique.

Un scalpel capable de couper les liens entre les atomes grâce à la chaleur. Impensable ? Pas pour les scientifiques de l’EPFL qui ont développé cette nanotechnologie pionnière. « Il est extrêmement difficile de structurer des matériaux en 2D par lithographie conventionnelle sans détériorer leurs propriétés, car ces techniques emploient souvent des produits chimiques agressifs ou des particules chargées accélérées comme des électrons ou des ions. En revanche, notre technique utilise une “source” localisée de chaleur et de pression pour couper avec précision les matériaux en 2D », révèle Xia Liu, chercheuse et postdoctorante au Laboratoire des microsystèmes, de la faculté des Sciences et Techniques de l’Ingénieur.

«Notre technologie est comparable à l’art populaire vaudois du découpage sur papier, mais à une échelle beaucoup plus petite. En outre, à l’aide de la chaleur, nous pouvons modifier le substrat pour le rendre plus souple, et dans certains cas, même le faire devenir gazeux, ce qui facilite la découpe du matériau en 2D », explique Ana Conde Rubio, coauteure de l’étude.

Une pointe acérée

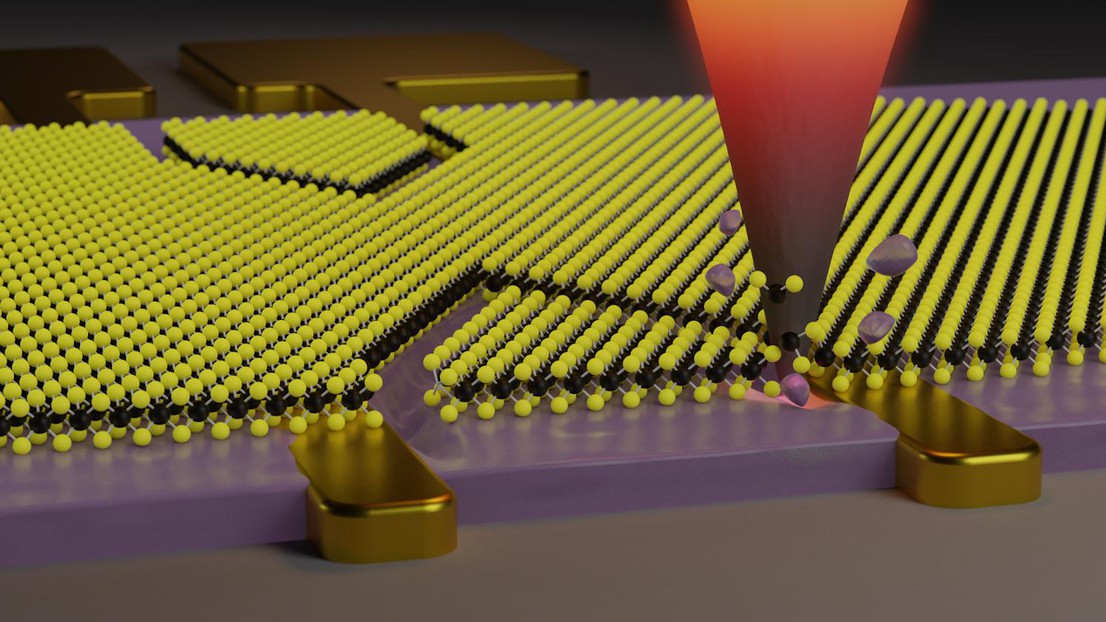

Pour réaliser ces expériences, Xia Liu, Samuel Howell, Ana Conde Rubio, Giovanni Boero et Juergen Brugger ont utilisé du ditelluride de molybdène (MoTe2), un matériau en deux dimensions semblable au graphène. Son épaisseur est inférieure à un nanomètre, soit trois couches d’atomes. Le MoTe2 est placé sur un polymère sensible aux variations de température. « Lorsqu’il est exposé à la chaleur, ce polymère se sublime, c’est-à-dire qu’il passe de son état solide à un état gazeux », indique la Xia Liu.

Les scientifiques de l’Institut de microtechnique ont utilisé un nouveau système de nanofabrication appelé lithographie par sonde à balayage thermique (t-SPL), similaire à un microscope à force atomique. Pour découper à l’échelle nanométrique, ils emploient une pointe acérée de l’ordre du nanomètre et chauffée à plus de 180 °C. En approchant la pointe chaude du matériau en 2D et en exerçant une légère force, le polymère se sublime et la fine couche de MoTe2 se brise sans causer d’autres dommages ailleurs dans le matériau.

Des composants plus petits et efficaces

Grâce à cette technologie, les chercheurs se révèlent en mesure de créer des motifs extrêmement précis dans des matériaux en deux dimensions. « En contrôlant le chauffage et le refroidissement ultrarapides ainsi que la position de la pointe avec un système de contrôle piloté par un ordinateur, nous pouvons concevoir des pistes prédéfinies pour découper, par exemple, des nanorubans qui sont utilisés pour les dispositifs nanoélectroniques », explique Samuel Howell, coauteur.

© Alain Herzog / 2020 EPFL

Pourquoi est-il si utile de travailler à l’échelle nanométrique ? « De nombreux matériaux 2D sont semi-conducteurs et peuvent s’intégrer dans les futurs appareils électroniques. Cette technologie générique s’avérera précieuse en nanoélectronique, nanophotonique et nanobiotechnologie afin de contribuer à rendre les composants électroniques plus petits et plus efficaces », déclare Xia Liu.

Améliorer les performances

La suite de la recherche se concentre sur l’exploration d’un plus grand nombre de matériaux et de combinaisons de matériaux pour fabriquer des nanosystèmes intégrés. Les activités futures permettront également de revoir la conception du cantilever et de la nanotechnologie pour améliorer les performances de la nanocoupe.

Plus largement, le Laboratoire des microsystèmes désire développer une nouvelle génération de techniques de fabrication pour les microsystèmes à matière souple. « Les microsystèmes électromécaniques (MEMS) à base de polymères ont un grand potentiel pour des applications électroniques et biomédicales. Mais, les techniques pour concevoir des polymères fonctionnels dans des microsystèmes 3D sont encore à leurs balbutiements », explique le professeur Jürgen Brugger. Il espère repousser les frontières des nouveaux matériaux et traitements pour les MEMS en mettant l’accent sur le pochoir, l’impression, l’autoassemblage et le traitement thermique local.

Les scientifiques remercient le Centre EPFL de MicroNanoTechnologie (CMi) pour l’ingénierie des procédés et le soutien technique, en particulier pour le soutien de l’AFM. Cette étude a reçu le financement du Conseil européen de la recherche (ERC) dans le cadre du programme de recherche et d’innovation Horizon 2020 de l’Union européenne (projet « MEMS 4.0 »).